El proceso

CULTIVO Y FABRICACIÓN.

Cómo se hace

EL PROCESO DE FABRICACIÓN

01.

01

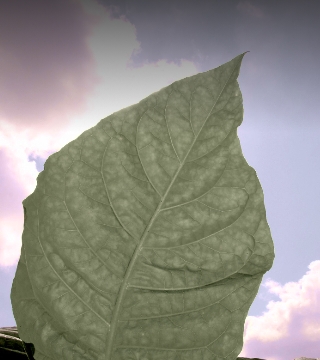

CULTIVO.

Las semillas de tabaco se plantan en los meses de junio y julio, en un medio de cultivo esterilizado, con la humedad y la temperatura controladas para garantizar la calidad de las plantas. Tras seis meses de maduración, las hojas son cosechadas y se llevan a las casas de tabaco.

01.

01

CULTIVO.

Las semillas de tabaco se plantan en los meses de junio y julio, en un medio de cultivo esterilizado, con la humedad y la temperatura controladas para garantizar la calidad de las plantas. Tras seis meses de maduración, las hojas son cosechadas y se llevan a las casas de tabaco.

02.

02

PREPARACIÓN DE LAS HOJAS.

Una vez clasificadas por tamaño, color y textura, el maestro ligador indica qué hojas necesita y en qué proporción para elaborar los cigarros de su marca.

02.

02

PREPARACIÓN DE LAS HOJAS.

Una vez clasificadas por tamaño, color y textura, el maestro ligador indica qué hojas necesita y en qué proporción para elaborar los cigarros de su marca.

03.

03

TORCIDO.

Los torcedores colocan las hojas del capote, agrupan las hojas de la tripa y enrollan las hojas de tripa con las del capote. Este proceso puede realizarse a mano o mecanizado.

03.

03

TORCIDO.

Los torcedores colocan las hojas del capote, agrupan las hojas de la tripa y enrollan las hojas de tripa con las del capote. Este proceso puede realizarse a mano o mecanizado.

Paso 1

CULTIVO

Las semillas de tabaco se plantan en los meses de junio y julio, en un medio de cultivo esterilizado, con la humedad y la temperatura controladas para garantizar la calidad de las plantas. Tras seis meses de maduración, las hojas son cosechadas y se llevan a las casas de tabaco.

SIEMBRA DE LA SEMILLA

El trabajo comienza durante los calurosos meses de junio y julio y continúa durante nueve meses. Se plantan diferentes campos en diferentes momentos para así distribuir la carga de trabajo en cada temporada.

El período que media entre la siembra de la semilla y la culminación de la cosecha es de:

17 semanas

para las plantas que se cultivan a la sombra.

16 semanas

para las que lo hacen a pleno sol.

ARADO DE LOS CAMPOS

Las plantas de tabaco crecen en los terrenos más sueltos posibles, de ahí que sea necesario arar los campos con sumo cuidado siguiendo un patrón determinado a cierta profundidad, varias veces antes de la siembra.

Aún se utiliza la tracción animal, para evitar la compactación del terreno.

TRASPLANTADO

Las plántulas crecen en semilleros especiales, con una cubierta de paja para su protección. En la actualidad, algunos se producen a partir de un nuevo método, en semilleros flotantes situados dentro de túneles que sirven a modo de protección.

Pasados 45 días, las plántulas en semillero alcanzan una altura de entre 13 y 15 cm, y ya están listas para ser transplantadas.

Entre los 18 y 20 días después de transplantadas, se amontona la tierra alrededor de la base de la planta para promover el desarrollo de raíces fuertes.

DESBOTONADO

A medida que cada planta alcanza la altura deseada, se le extirpa la yema superior para concentrar la fuerza en el desarrollo de hojas más grandes. Es el desbotonado.

La acción de desbotonar desencadena un crecimiento acelerado de los rebrotes. (hijos). El agricultor deberá realizar visitas repetidas a cada planta para eliminar esos rebrotes. Es el deshije.

RECOLECCIÓN

Alrededor de 40 días después del transplante, puede comenzar la recolección. Es una ardua tarea puesto que cada hoja deberá cosecharse a mano.

Sólo se pueden tomar dos o tres hojas a la vez, y deberán transcurrir unos días entre cada recolección. Para cosechar una sola planta en su totalidad se requieren unos 30 días.

Paso 2

PREPARACIÓN DE LAS HOJAS

Una vez clasificadas por tamaño, color y textura, el maestro ligador indica qué hojas necesita y en qué proporción para elaborar los cigarros de su marca.

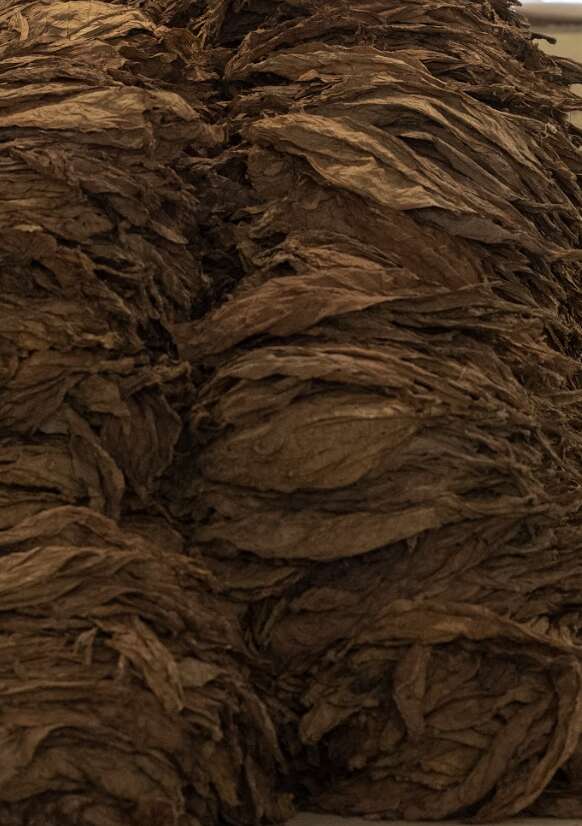

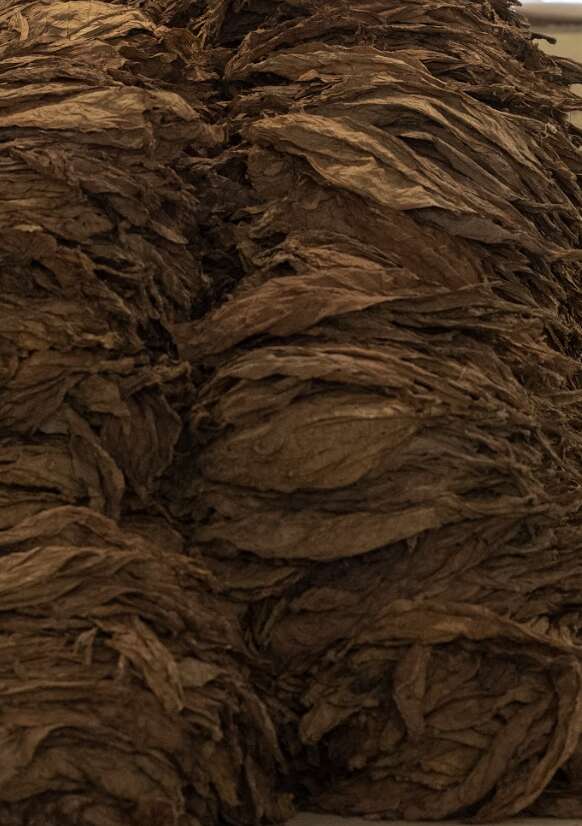

CURACIÓN

El primer proceso a que se somete una hoja recién cosechada, y del que depende el éxito de toda la cosecha, es un lento y cuidadoso período de curación al aire que elimina la humedad y hace que la hoja alcance un tono carmelita dorado progresivamente.

CURACIÓN AL AIRE SEGÚN MÉTODOS TRADICIONALES

La mayoría de las hojas se curan en las tradicionales casas de tabaco que dependen completamente de los efectos naturales del clima. Las hojas se ensartan – o unen mediante un hilo- en pares y se cuelgan unas junto a otras en cujes que descansan sobre barrederas.

En la medida en que la hoja se va curando, se va elevando progresivamente el cuje hacia la parte superior de la casa de tabaco.

Es necesario ajustar constantemente la ventilación y la luz para permitir las variaciones naturales de temperatura y humedad.

CURACIÓN AL AIRE CONTROLADA PARA HOJAS DE CAPA

En los años 90 se realizó una importante inversión en medios para el control de la temperatura y la humedad en la curación de las preciosas hojas para capa, con miras a enfrentar las impredecibles variaciones en una casa de tabaco convencional. La curación al aire se realiza con la utilización de un método muy refinado, con las condiciones óptimas en todo momento. Por supuesto, se requiere de menos tiempo.

Sin embargo, sigue existiendo la necesidad de vigilar y ajustar permanentemente las condiciones a medida que el estado de las hojas se va modificando, puesto que este proceso se desarrolla ininterrumpidamente de día y de noche.

Una vez que la hoja está curada, concluye el trabajo del agricultor y comienza la tarea de la preindustria. La hoja ya seca, separada por corte, se encuentra ya lista para ser trasladada a la Escogida y ser sometida a la primera fermentación.

PRIMERA FERMENTACIÓN

Las hojas ya secas se atan en mazos llamados gavillas y se trasladan desde la vega hacia la Escogida. Allí se colocan en pilones cubiertos con yaguas o con tela, y sufren un proceso completamente natural de fermentación, que se desencadena por la propia humedad que contiene la hoja.

La fermentación resulta esencial para la calidad a la hora de fumar el puro. Allí la hoja elimina las impurezas y se reducen la acidez, el alquitrán y la nicotina. Además suaviza el sabor de las hojas de tripa y se empareja el color de la hoja de capa.

Las hojas que crecieron en la parte más alta de la planta necesitan un período más prolongado de fermentación porque son más gruesas y más ricas en aceites.

El proceso de fermentación es precisamente el mismo que ocurre en una pila de abono en el jardín. La humedad y la compresión se combinan para generar calor. Por lo tanto, se requiere de una supervisión constante para asegurar que el proceso no se salga de los parámetros deseados.

ESCOGIDA Y CLASIFICACIÓN

Ha llegado el momento de la selección de las hojas según la función que desempeñarán finalmente en el proceso de confección de un Habano.

El tamaño, el color y la textura son los tres criterios por los que se rigen los miembros de cada escogida.

01

LAS HOJAS DE CAPA

Tal como es de esperar, reciben una esmerada atención. Primero, se humedecen y se orean con el fin de prepararlas para su manipulación.

Después, se clasifican en más de 50 categorías distintas diseñadas para asegurar que sólo las más perfectas sirvan de vestido.

Cualquier hoja que se encuentre por debajo de patrones de calidad requeridos se rechaza y se destina a otros usos.

02

LAS HOJAS PARA TRIPA Y CAPOTE

Se escogen y se agrupan en tres tamaños y tres categorías esenciales de sabor o tiempos que se combinan en la ligada o mezcla de la tripa: ligero, seco y volado.

Al igual que con las capas, en esta etapa se descartan algunas hojas de tripa y capote que no tengan la calidad necesaria. Una vez que concluye la Escogida y se dejan reposar, las hojas de capa – que por ser más finas sólo requieren de una fermentación – están ya listas para ser embaladas en tercios y transportadas hacia el almacén donde se dejarán añejar como el mejor de los vinos.

DESPALILLO

La tripa y el capote ya escogidos (clasificados) se transfieren ahora hacia el Despalillo, donde se realiza en primer lugar un proceso de humedecimiento -o moja- que permite que la hoja se pueda despalillar. Asimismo la moja le suministra la humedad necesaria para que se inicie la segunda fermentación.

Los seguros dedos de las despalilladoras desgarran la porción inferior de la vena central de cada hoja de tripa o capote. A la vez realizan la clasificación final según tamaño y características en cada tiempo. Nuevamente se rechaza cualquier hoja que no satisfaga los patrones establecidos. Por último, las hojas se agrupan y se planchan entre tableros.

SEGUNDA FERMENTACIÓN

En este momento las hojas que conformarán la tripa y el capote se someten a una segunda fermentación. En la segunda, los pilones son mucho más grandes y el periodo de fermentación es más largo que en la primera.

Nuevamente las hojas más gruesas, de mayor fortaleza o sabor, se someten a un proceso de fermentación más largo. Para las más finas, de menor fortaleza, el proceso es más breve.

La temperatura de fermentación deberá ser vigilada con gran cuidado. Cuando se torna demasiado elevada, hay que desbaratar el pilón para permitir que las hojas se refresquen y reorganizar ese pilón, invirtiendo el orden de las hojas (las hojas que estaban en el fondo van hacia la parte superior, y viceversa). Puede que esto se repita varias veces durante este proceso de fermentación.

AÑEJAMIENTO

Después de la segunda fermentación, las hojas cultivadas a pleno sol para tripa y capote se orean en tarimas -llamadas parrilleros- durante varios días. Después se empacan y se trasladan al almacén dónde se unirán a las hojas de capa, para cumplir el paciente proceso final de añejamiento.

Las hojas de mayor fortaleza (ligero) son sometidas al período de añejamiento más largo. Mientras, las hojas con menor fortaleza se añejan por menor tiempo. Al igual que con el buen vino, cuanto más tiempo se le conceda a una hoja para madurar, mayor calidad tendrá.

Las hojas de tripa y de capote, en Cuba, se embalan en envases llamados pacas. Por su parte, las hojas de capa se embalan en envases denominados tercios, hechos con Yagua, que es la corteza de la Palma Real, material utilizado para muchos fines en Cuba.

Paso 3

TORCIDO

El torcido es un paso clave en la confección de los cigarros premium. Los torcedores colocan las hojas del capote, agrupan las hojas de la tripa y enrollan las hojas de tripa con las del capote, respetando la composición de las ligadas de cada marca.

Torcido Totalmente a mano

TRIPA LARGA.

LOS TORCEDORES USAN POCAS HERRAMIENTAS

Tabla de madera

2 cortadores

(la chaveta y un pequeño casquillo)

Guillotina

Pomo de goma vegetal natural insípida e incolora

Cepo

(para verificar longitud y diámetro del puro)

La herramienta más importante, la destreza de sus manos.

Hay 4 categorías de torcedores, y sólo al de mayor categoría se le permite confeccionar los Habanos de mayor tamaño y de mayor complejidad, una especialización que requiere de años de experiencia.

Curiosidades

En la actualidad, la gran mayoría de los torcedores son mujeres, es decir torcedoras.

Es tradición que un lector acompañe con su lectura a los torcedores en su trabajo, bien sea leyendo el periódico o bien novelas escogidas por elección popular.

LOS TORCEDORES USAN POCAS HERRAMIENTAS

Tabla de madera

2 cortadores

(la chaveta y un pequeño casquillo)

Guillotina

Pomo de goma vegetal natural insípida e incolora

Cepo

(para verificar longitud y diámetro del puro)

La herramienta más importante, la destreza de sus manos.

Hay 4 categorías de torcedores, y sólo al de mayor categoría se le permite confeccionar los Habanos de mayor tamaño y de mayor complejidad, una especialización que requiere de años de experiencia.

Curiosidades

En la actualidad, la gran mayoría de los torcedores son mujeres, es decir torcedoras.

Es tradición que un lector acompañe con su lectura a los torcedores en su trabajo, bien sea leyendo el periódico o bien novelas escogidas por elección popular.

Torcido Totalmente a mano

TRIPA CORTA.

Los recortes de los bonches de los puros de tripa larga se combinan con otros tipos de tabaco escogidos y cortados en pedazos para crear las ligadas de los Habanos de tripa corta.

El torcedor enrolla la tripa en la hoja de capote, con la ayuda de un paño flexible que está sujeto a su banco para formar un bonche firme.

La capa se coloca manualmente en la forma tradicional.

Los recortes de los bonches de los puros de tripa larga se combinan con otros tipos de tabaco escogidos y cortados en pedazos para crear las ligadas de los Habanos de tripa corta.

El torcedor enrolla la tripa en la hoja de capote, con la ayuda de un paño flexible que está sujeto a su banco para formar un bonche firme.

La capa se coloca manualmente en la forma tradicional.

Torcido

MECANIZADO.

Desde los años 50 se han utilizado máquinas para confeccionar algunos cigarros premium.

Estas pueden elaborar tanto Habanos tripa larga como tripa corta, pero sólo en vitolas pequeñas.

Todo el tabaco utilizado proviene de Vegas Finas de Primera, en la región de Vuelta Abajo.

Desde los años 50 se han utilizado máquinas para confeccionar algunos cigarros premium.

Estas pueden elaborar tanto Habanos tripa larga como tripa corta, pero sólo en vitolas pequeñas.

Todo el tabaco utilizado proviene de Vegas Finas de Primera, en la región de Vuelta Abajo.

PREPARACIÓN DE TRIPA CORTA Y SELECCIÓN DE LA MATERIA PRIMA

El proceso se inicia con la preparación de la tripa y la selección y humectación de la capa y el capote.

La confección de la tripa es una fase de gran importancia, ya que determinará el aroma, sabor y fortaleza final del cigarro. Cada marca tiene una ligada única, por lo que se garantiza un control riguroso de las proporciones en la mezcla de las diferentes variedades de tabaco para no alterar sus características.

Paso 01

Después de pesar los componentes de cada ligada, se pasan por un cilindro mezclador que cuenta con aspersores.

Si están muy secos, se pueden humectar. Tras la mezcla, se dejarán en reposo durante 24 horas.

Paso 02

Una vez reposado, la mezcla pasa a las batidoras donde se fragmenta la hoja, se separan las venas y se extrae el polvo generado, se obtiene la tripa y se deja reposar por un período de 72 horas para homogeneizar la humedad, la cual debe oscilar entre un 12-13%.

Paso 03

Con el capote se envuelve la tripa y se forma el bonche, mientras que la capa dará el acabado final al cigarro, otorgándole una textura perfecta.

Ambas partes se trabajan en el área de moja y preparación: tras mojar las hojas de la capa y dejar que reposen, se planchan y clasifican. El capote sigue un proceso similar, aunque sin clasificación.

Paso 04

Para pegar el capote y la capa se utiliza la carboximetil celulosa, un material orgánico que no mancha la hoja, ni altera sus propiedades.

LIADO DEL CIGARRO EN MÁQUINA

Una vez listas las materias primas, los cigarros se confeccionan en un taller de torcido mecanizado, dándoles diferentes formatos.

El proceso de torcido se realiza de dos formas:

SISTEMA TRADICIONAL

Utiliza una máquina con una tolva para la alimentación de la picadura y dos partes acopladas entre sí, una encargada de colocar el capote y formar el bonche, y otra donde se coloca la capa.

El trabajo de la máquina está apoyado por dos operarias y una alimentadora. La capacidad de liado de la máquina en 8 horas de trabajo es de

4.000 UNIDADES

MÁQUINA DE BOBINA

El sistema es muy similar, con la única diferencia de que las operarias son sustituidas por bobinas de cortes de capa y capote.

Solamente una operaria será responsable de cambiar estas bobinas y de alimentar de picadura la máquina. La capacidad de liado de la máquina en 8 horas de trabajo es de hasta

8.000 UNIDADES

MINI

Largo

82 mm

Diámetro

7,6 mm

Peso

0,77 gramos

Short

Largo

82 mm

Diámetro

10,6 mm

Peso

1,07 gramos

CLUB

Largo

96,5 mm

Diámetro

8,8 mm

Peso

1,2 gramos

Wide Short

Largo

100 mm

Diámetro

12,5 mm

Peso

2 gramos

PURITO

Largo

109 mm

Diámetro

10,6 mm

Peso

2,09 gramos

MINI

Largo

82 mm

Diámetro

7,6 mm

Peso

0,77 gramos

Short

Largo

82 mm

Diámetro

10,6 mm

Peso

1,07 gramos

CLUB

Largo

96,5 mm

Diámetro

8,8 mm

Peso

1,2 gramos

Wide Short

Largo

100 mm

Diámetro

12,5 mm

Peso

2 gramos

PURITO

Largo

109 mm

Diámetro

10,6 mm

Peso

2,09 gramos

OREO DEL CIGARRO

El cigarro se orea hasta alcanzar el grado de humedad deseado (12-14 %). Además de la humedad es importante controlar la granulometría; es decir, el tamaño de la partícula, que repercute directamente en la succión del tabaco.

ENVASADO

Damos mucha importancia a la presentación de nuestros cigarros, cuidando cada detalle. Este proceso se lleva a cabo con máquinas especialmente diseñadas para un envasado que resulte estético y que, a la vez, garantice que el producto llegue en condiciones óptimas al consumidor.

CONGELACIÓN DEL CIGARRO

El proceso de desinsectación empleado no utiliza ningún producto químico, por lo que es totalmente inocuo y respetuoso con el medio ambiente. Los cigarros, ya embalados para su venta, se congelan a -20 °C durante 120 horas antes de pasar al almacén de productos terminados.

ENVÍO A SU DESTINO FINAL

El proceso finaliza con la exportación y las ventas en el mercado interno de divisas. La mayoría de las exportaciones se realizan vía marítima en contenedores refrigerados, a -20°C. El resto de las exportaciones son aéreas.

EL ESTRICTO CONTROL DE CALIDAD

Todas las fases del proceso de producción están supervisadas por una especialista en Gestión de la Calidad. Su función es garantizar el cumplimiento de todas las especificaciones pactadas, para lo que cuenta con el apoyo de un laboratorio equipado con la última tecnología, permitiendo comprobar con precisión cada parámetro.

Con el objetivo de mejorar tanto los procesos como nuestros productos hemos implementado, además, un sistema de gestión de la calidad basado en la norma: NC 9001:2001.